پروژه ساختمان 2 – 110 صفحه + کلیه ی نقشه ها – دانلود پروژه ساختمان دو رشته ساختمان

ارسال شده از آرشیواطلاعات سایت

عنوان: پروژه ساختمان 2 – 110 صفحه + کلیه ی نقشه ها – دانلود پروژه ساختمان دو رشته ساختمان

به نام یگانه معمار هستی

مقدمه

در طراحی فضا،خصوصیات ساختی یکی از عوامل تعیین کننده است.به این نحو که یکی از مسائل مربوط به ساخت کالبدی فضا میبایست در تمام مراحل طراحی رعایت شود.یعنی اگر عوامل گوناگون خواسته های طرح را تعیین کنند راه حل میبایست در تمام مراحل طراحی به صورت کالبدی شخصیت متناسب خواسته حاصل شود.اینجاست که خصوصیات ساختی مطرح می شود.زیرا آنچه که به طرح واقعیت می دهد ساخت است که شامل نوع مصالح و چگونگی کاربرد آنها در کنارهم و در موارد مورد نظر می باشد.موارد زیر در شناخت مسائل مربوط به ساخت کالبدی فضای موثر است.

1-نیروهای طبیعی و مادی که بر ساخت کالبدی فضا وارد می شود: این نیرو ها شامل تمام عوامل و پدیده های موجود در طبیعت می باشد.مانند آب،آفتاب،باد،سرماو گرما و غیره کالبد فضایی نیز مناسب با عملکرد فضا میبایست تاثیرات نیروهای ناشی از عوامل محیط طبیعی را به موقع و متناسب دفع یا جذب نماید.2-خصوصیات و طبیعت هریک از مواد و مصالح ساختمانی ونیروهای حاصل از ترکیب آنها در تجمع اجزای ساختمانی: هریک از مواد و مصالح ساختمانی میبایست وظیفه متناسب باکارایی و خصوصیات خود را بر عهده بگیرد.3-امکانات و محودیت های تولیدی و اجرایی در زمینه محصولات ساختمانی طرح میباست تصمیمات خود را در مورد خصوصیات ساختی در رابطه با امکانات و محدودیت های محیط کار از نظر تولید و اجرای اجزاء و مصالح ساختمانی اتخاذ نماید.4-فرمها و استانداردهای موجود : استاندارد ها امروزه به وسیله تدوین فرم ها در سطح ملی و در نهایت در سطح بین اللملی از جمله عواملی هستند که برای ایجاد هماهنگی لازم بین طراحان و تولید کنندگان و اجراکنندگان محصولات ساختمانی به وجود آمده اند. هدف ما از مطرح ساختن برخی از جزئیات برآوردن چنین منظوری می باشد. در مقدمه سعی شده مصالح ساختمانی بیشتر از نظر کاربرد و رفتار آن در ساختمان مورد مطالعه قرار گیرد. چون دانشجویان رشته ساختمان بیشتر از نظر کاربرد و رفتار آن در ساختمان نگاه می کنند و کمتر به رفتار آن توجه دارند.امید است که این خدمت ناچیز که خالی از نقص هم نیست مثمر ثمر دانشجویان عزیز رشته ساختمان باشد.

برای دانلود به ادامه مطلب بروید…

نام فایل : پروژه ساختمان 2 – 110 صفحه + کلیه ی نقشه ها – دانلود پروژه ساختمان دو رشته ساختمان

فهرست مطالب

شناخت بتن …………… 1

قالب بندی ……………..18

اسکلت بندی ………….. 28

انواع کف ……………. 43

انواع سقف …………… 64

پلکان …………………..69

سوالات …………….. 84

فهرست منابع وماخذ

تکنولوژی ساختمان 1 ، 2 ، 3 و4 – نویسنده : ر.چادلی – ترجمه اردشیر اطیابی

طراحی ساختمان های بتنی وفولادی ، تالیف دکتر سید علیرضا شجاعی

بتن(سنگ مصنوعی)

بتن از مخلوط سیمان(چسب بتن)-شن و ماسه(60-70%) و آب(به صورت محلول) تشکیل شده است.

کیفیت و قدرت بتن حاصله به نسبت هریک از این مواد بستگی دارد.

سیمان:فراورده ای شیمیایی است.در ترکیب با آب سخت می شود.در مقابل رطوبت و آب مقاوم و بادوام است. با مخلوط شدن با شن و ماسه و آب به بتن تبدیل می شود.و عاملی است که سبب سخت شدن بتن میگردد.امروزه سیمان پرتلند یکی از اصلی ترین مصالح چسبنده است که در حجم تولید و میزان مصرف نظیری ندارد.

ساختمان شیمیایی سیمان پرتلند

سیمان پرتلند یکی از مصالح چسبنده آبی (هیدرولیک)است.این سیمان محصول آسیاب کردن مخلوطی از سنگ آهک(74-75%) و خاک رس(20-25%) است.که بر اثر حرارت به خوبی پخته شده اند.وجود خاک رس نشانگر وفور سیلیکات در کلنیکر است.(کلنیکر=مخلوطی از مواد اولیه که حرارت دیده و گداخته شده و به صورت گلوله هایی به قطر 10 تا 40 میلی متر در آمده )کیفیت کلنیکر بیان کننده مشخصات سیمان است.

برای کنترل زمان خودگیری سیمان در هنگام آسیاب کردن کلینکر،آنرا با 5/1 تا 5/3 % وزنی گچ مخلوط می نمایند.برحسب نیاز ممکن است 15% وزنی کلنیکر به آن افزودنی های مورد لزوم اضافه کرد.کیفیت کلنیکر بستگی به خصوصیات شیمیایی و معدنی و ترکیب آنها دارد.

سنگ آهک:عمدتا از دو اکسید (Co و ( Co تشکیل شده در حالی که خاک رس شامل انواع مواد معدنی است که به اکسید(Fe,Alo,Sio)اساس آنها را تشکیل می دهد.Co2 با حرارت دادن مواد اولیه از میان میرود.و چهار اکسید باقیماندهCao,Sio,Alo,و(Feoکلنیکر را تشکیل می دهند.

سیمان:آهک(( cao +سیلیس(sio)+آلومینا(Alo)+اکسید آهن (Feo) اکسید فریک

تولید سیمان پرتلند:

تهیه مواد اولیه شامل 75% تا 78% کربنات کلسیم+25% تا 22% مواد رسی

1- سنگ آهک و خاک رس همراه با اکسیدهای لازم از معدن استخراج می شوند.

2-گداختن مخلوط و آسیاب و پودر کردن مواد

3-مخلوط کردن مواد به نسبت معین(به روش تر یا خشک)

4- حرارت دادن در کوره بزرگ گردنده_____تا c1400____تولید کلنیکر ____در این درجه حرارت مواد در نقطه تزدیک به ذوب باهم ترکیب شده و به شکل گویهای جوشی بنام کلنیکر در می آیند.(به ابعاد2تا 25 میلی متر)

5-سرد کردن کلنیکر و ترکیب با سنگ گچ آسیاب شده.

روشهای تولید سیمان پرتلند:

1-روش مرطوب:مواد اولیه به کمک آب مخلوط می شوند.و مواد اولیه ای که به شکل خمیر در آمده پخته می شوند.سیمان حاصل قدرت کمتری داشته اما روش آسان است بایستی آب اضافی ضمن عمل پختن جدا شود افزایش مصرف انرژی

2-روش نیمه مرطوب مواد به صورت گندله باهم مخلوط می شوند.

3-روش خشک: مصالح به صورت خشک مخلوط و گداخته می شوند.

مواد اولیه پس از جداشدن در معدن به کارخانه حمل می شوند و سپس آسیاب می شوند.خاک رس در حوضچه های لجن به کمک آب خرد می شود.سپس خمیر بدست آمده درآسیاب های مخصوص با آهک خرد شده مخلوط و یکدست می شود.در انتها مخلوط خامه ای شکل به سیلوهای مخصوص هدایت می شود.

انواع کوره سیمان پزی:

1-ایستاده فولادی: مواد بصورت پودر از بالا وارد کوره می شود و به پایین می لغزد و کلنیکر خارج می شود ظرفیت کم.

2-گردنده(دوار) به 3 روش مرطوب،نیمه مرطوب،و خشک مواد مخلوط شده و حرارت می بینند.گاه دارای پیش سردکن است.(مواد تا 800 درجه گرم شده و نیمه پخته وارد کوره می شود.) افزایش بازده کوره.

عوامل موثر در خودگیری سیمان

1-ترکیب شیمیایی:تغییر میزان مواد تشکیل دهنده سیمان موجب دگرگونی در سرعت خودگیری آن می شود.

2- مقدار پخت:سیمان نپخته تاب ملاتش کم است و همچنین سیمانی که بیش از حد حرارت دیده،کندتر هیدراته می شود.

3-حرارت محیط:هرچه حرارت بیشتر،حرارت کمتر از 2 درجه نباشد-در حرارت پایین از آن دسته سیمانهایی استفاده شود که از خود حرارت بیشتر تولید می کنند.

4- مدت انبار:هرچه زمان بین پخت و استفاده از سیمان بیشتر،خودگیری کندتر.

5-آب:آب همراه با املاحی مثل گچ،سیمان را کندگیر می کند باید آب آشامدنی بی بو و بی طعم و رنگ و به مقدار مناسب استفاده کرد.

عوامل موثر در سخت شدن و استحکام سیمان

1-مقدار آب : آب به میزان 25% وزن سیمان با آن ترکیب می شود.آب به میزان 15% وزن سیمان به

شکل لعاب دار در ملات باقی می ماند و بقیه آن در فضای بین ذرات باقی می ماند و به مرور تبخیر

می شود.مقدار آب بستگی به گرمای هوا،شکل دانه های پراکنده و زمان مصرف سیمان دارد.

2-مقدار سیمان :تغییرات مقدار سیمان باعث تغییر در مقاومت فشاری می شود.

3- زمان:هرچه محصول سیمانی پرتلند معمولی در شرایط متعارف پس از 3روز 30% و پس از 28 روز

86% مقاومت نهایی را پیدا می کند.

4- ترکیب شیمیایی:هرچه دقیق تر،مقاومت بیشتر،ترکیبات گوگردی ،قلیایی و اکسید منیزیم تاثیر تخریبی در مقاومت محصول سیمانی دارند.

5- شرایط محیط:هرچه حرارت و فشار در هنگام سخت شدن بتن بیشتر،مقاومت بیشتر،اما افزایش بیش از حد فشار باعث سقوط مقاومت بتن خواهد شد.افزایش زیاد حرارت باعث تبخیر آب و پوک شدن آن می شود باید بتن را مرطوب نگه داشت.

6- وزن مخصوص:هرچه هوای مخلوط سیمانی بیشتر خارج شود،وزن مخصوص بیشتر ،مقاومت بیشتر.

انواع سیمان:

1-سیمان پرتلند معمولی: (نوع 1)

بیشترین کاربرد:در ساختمان ،جاده و کلیه کارهایی که نیاز به خواص ویژه نیست در تهاجم اسید و سولفات صدمه می بیند(سولفات ممکن است در خاک ها و آجرهای رسی وآبهای زیرزمینی و آب دریا و اسیدها درخاک و آب زیرزمینی در نتیجه تجزیه فضولات صنعتی یا مواد آلی در خاک باشند.

2-سیمان پرتلند ممتاز: (نوع2)

سیمان با حرارت متوسط با دقت بیشتری تهیه و استفاده می شود بیشتر آسیاب شده ،سریع خود را می گیرد و به سرعت سخت می شود،مقاومت افزون تری در هجوم سولفاتها دارد،وقتی پایایی در برابر سولفاتها و حفاطت آرماتورها بتن آرمه در مقابل نمکهای کلردار مطرح باشد.

3-سیمان پرتلند زودگیر: (نوع3)

به علت ریز بودن ذرات آن،باعث کسب سرعت مقاومت اولیه بتن می شود خودگیری.

مشابه سیمان پرتلند معمولی است ولی پس از خودگیری اولیه،سرعت کسب مقاومت بتن بیشتر می شود.سیمان با تاب زیاد و زود سخت شونده استفاده در جایی که وجود مقاومت اولیه برای بتن ضروری است قالبها باید سریعتر باز شود و نیاز به مقاومت زودرس باشد.تولید حرارت بیشتری می کند.مصرف در هوای سرد.

4-سیمان پرتلند کم حرارت: (نوع4)

روند کسب مقاومت له کندی صورت می گیرد مقدار حرارت کمتر در بتن ریزی با حجم زیاد مثل سدها.

5-سیمان پرتلند ضد سولفات: (نوع 5)

مخلوط سنگ آهک+سیلیس +اکسید آهن ___از خاک رس استفاده نمی شود تا مقدار آلومینیم کاهش یابد تا مقاومت بهتری در مقابل تهاجم ناشی از سولفاتها در شرایط مرطوب در سپاب های صنعتی ،آجرهای رسی،و همچنین شرایط قلیایی داشنه باشد.کمی تیره رنگ حرارت کمتری ایجاد می کند__در بتن ریزی حجیم و مقاطع ضخیم مصرف می شود.

6-سیمان پرتلند روباه آهنگذاری(سرباره):

مخلوط گرد سرباره آهنگذاری +گرد آهک شکفته +گرد سنگ گچ

این سیمان از آسیاب شدن مخلوطی از کلنیکر سیمان پرتلند معمولی و سرباره کوره آهن گدازی ساخته می شود.

7-سیمان پرتلند سفید:

نرم تر است و از مواد خاصی در آن استفاده می شود که دارای آهن و منگنز بسیار کمی است –در جایی که نیاز به نما با رنگ سفید یا روشن باشد قیمت آن دو برابر سیمان پرتلند معمولی است__چون نباید از اکسید آهن که در خاک رس وجود دارد استفاده کرد بایستی مواد اولیه فاقد اکسید آهن استفاده شود،تا رنگ آن تیره نشود.از طرفی اکسید آهن نقش گدازآور را دارد و با حذف آن هزینه پخت افزایش می یابد و به جای آن بایستی گچ ،فلدسپات،شیشه ،کلر و کریولیت Na3 AlF6 استفاده می شود.خواص گیرش و کسب مقاومت این نوع سیمان مشابه پرتلند معمولی است.

8-سیمان پرتلند بنایی:

نوعی سیمان برای ساخت ملات و اجرای کارهای بنایی و نازک کاری___برای ساختن بتن مناسب نیست.از سیمان پرتلند معمولی و مقداری پودر سنگ بسیار ریز و پرکننده و مواد حباب ساز ساخته می شود.بدون آنکه نیاز به آهک باشد می توان از آن ملاتی با کارایی مناسب ساخت.

9-سیمان پرتلند ضد رطوبت:

مشابه پرتلند معمولی مقداری ماده مضاف دافع آب دارد.کنترل مناسب مخلوط و تراکم مطلوب حاصل-در پشت لایه نازک کاری استفاده می شود تا عمل مکش آب کنترل شود و کاهش یابد و لایه نازک کاری آب خود را پس ندهد.

10-سیمان پرتلند ضدآب:

مشابه پرتلند معمولی با فرایند مخصوص در زمان تولید یک روکش ضدآب بر روی ذرات سیمان بوجود می آید.در موقع انبارکردن از جذب آب جلوگیری می شود.در مواقعی شرایط انبار نامطاوب بوده یا زمان آن بیشتر از 3ماه قبل از مصرف باشد.در هنگام اختلاط روکش ضد آب از بین رفته و سیمان با آب بطور معمول واکنش نشان می دهد.

11- سیمان با آلومین بالا: (سیمان برقی – نسوز)

پرتلند نیست از پختن مخلوط سنگ آهک +بوکسیت(سنگ معدن آلومینیم) در کوره بدست می آید.روند خودگیری بتن ساخته شده از سیمان فوق مشابه سیمان پرتلند معمولی است.ولی وقتی روند سخت شدن آغاز می شود کسب مقاومت آن بسیار سریع است-ظرف 24 ساعت به بیش از 550kg/cm می رسد.در مقابل حمله سولفاتها و اسیدهای رقیق مقاومت بیشتری به پرتلند معمولی دارد.

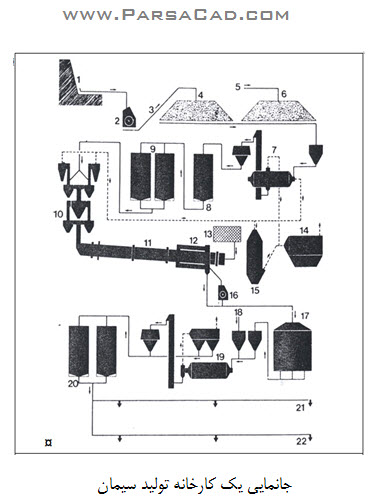

جانمایی یک کارخانه تولید سیمان

عوامل موثر در مقاومت بتن:

1-مقدار سیمان:با افزایش سیمان تا حد معینی مقاومت بتن بالا می رود و پس از آن به ازاء افزایش سیمان از مقاومت بتن کاسته خواهد شد.همانگونه که در منحنی مشاهده می شود با افزایش مقدار سیمان مقاومت بتن نیز تا حداکثر 400kg افزایش می یابد.ولی از 400kg به بعد با افزایش مقدار سیمان از مقاومت بتن کاسته می شود.

اکنون باتوجه به مطالب فوق چنانچه ساختمانهای بتنی را با ساختمانهای فولادی مقایسه کنیم به اهمیت ساختمانهای بتن آرمه پی برد.

اکنون باتوجه به مطالب فوق چنانچه ساختمانهای بتنی را با ساختمانهای فولادی مقایسه کنیم به اهمیت ساختمانهای بتن آرمه پی برد.

1-فرم پذیری بتن نسبت به فولاد،بتن به هر فرم و شکلی در میاید . ولی فولاد قابلیت فرم پذیری به هر حالتی را ندارد.

2-اتصالات در بتن آرمه به مراتب از فولادی صلب تر است.

3-اسکلت های بتن آرمه به مراتب از فولاد مقاوم تر است.

4-عمر مفید ساختمانهای بتن آرمه 100 سال به بالا و عمر مفید ساختمانهای فولادی بین 30-33 سال است.

5-مقاومت اسکلت های بتنی در برابر آتش سوزی از اسکلت های فولادی بیشتر است.در بتن میلگرد

نمی ریزد بلکه خم می شود.ولی در فولاد سریعا می ریزد و سبب آتش گرفتن کل ساختمان می شود.

6-اسکلت های بتن آرمه در مقابل زلزله مقاومت بیشتری دارند نسبت به اسکلت های فولادی در بتن آرمه هر مکعب کلیه یال ها از جنس بتن مسلح می باشد و در اسکلت های فولادی فقط دوپل وجود دارد.بنابراین در مقابل زلزله اسکلت های فولادی بسیار ضعیف بوده و از بادبند استفتده می گردد.

7-اسکلت های بتن آرمه در مقابل عوامل جویی مقاومت پایداری داشته و مقاومت بالایی دازد ولی در اسکلت های فولادی کم است.

انبار كردن سيمان:

سيمان بايد بصورت خشك نگهداري شود .حداكثر زمان انبار كردن بستگي به مكان انبار و شرايط هوا دارد .اگر در ظروف غير قابل نفوذ هوا باشدتا مدت نا محدود قابل انبار كردن است .درسيلو وبصورت فله و در شرايط مناسب تا حدود 3ماه قابل مصرف خواهد بود .معمولا در كيسه هاي كاغذي 3لا تحت شرايط مطلوب پس از 4تا6هفته در حدود 20درصد از مقاومتش را از دست مي دهد. كلوخه شدن سيمان نشانگر هوازدگي آن است

گيرش وكلوخه شدن سيمان در پاكت به علت نگهداري به مدت طولاني و در شرايط هواي مرطوب اتفاق مي افتد. اگر كلوخه در بين انگشتان به آساني خرد شود،مصرف آن براي بتن سازه مناسب نيست .اگر سيمان هوا خورده قابل مصرف تشخيص داده شود ،به علت كاهش مقاومت ،مقدار آن در مخلوط بتن بايد بر حسب نتيجه ي آزمايش بين10تا20درصد افزايش يابد.

سيمان بايستي زير سقف وبه دور از نفوذ آب و بر روي كف خشك نگهداري شود و به دور از ديوارها چيده شود.در مناطق خشك تعداد 4پاكت برروي هم چيده مي شود .روي كيسه ها با ورقه هاي پلاستيك پوشيده ودرب انبار كاملا بسته باشد .

در صورت نگهداري در فضاي باز بايد يك كف خشك به كمك آجر يا تخته چوبي به ضخامت 10سانتي متر ايجاد شود.روي كيسه ها بايستي با برزنت يا پلاستيك پوشيده شود وپوشش نهايي بصورت چادر آويزان گردد.

ملاتهاي سيماني: ملاتهايي كه ماده چسباننده آن سيمان وماده پر كننده سنگي مثل ماسه دارد.

ملات ماسه سيمان

از عمده ترين ملاتهاي مورد استفاده (بانسبت حجمي1:3-1:4-1:5-1:6)منظور از 1:4 در اينجا يعني 1قسمت سيمان و 4 قسمت مصالح دانه اي طبيعي.

ملات ماسه بادي و سيمان : به نسبت1:4ساخته ميشود براي بند كشي وآجر چيني آجر هاي نما در جاهاي كم قطر و لبه هاي نازك(ماسه بادي با حد اكثر قطر يك ميلي متر).

ملات باتارد : قابليت كاربرد ونگهداري مناسب بخصوص در ديوار سنگي.

بتن:

بتن نام توده ي سفت(سنگ مصنوعي)است كه با آميختن نسبت هاي متناسبي از سيمان،سنگدانه ها و آب توليد مي شود.هزينه ي اندك،سهولت دسترسي به اجزاء تشكيل دهنده،شكل پذيري و دوام بتن باعث توجه روز افزون به آن شده است. انتخاب مناسب اجزاءبتن،انجام صحيح مراحل ساخت و كنترل كيفيت از عوامل موثر در كاربرد بيشتر و بهتر بتن است.

در حالت تازه،رواني مخلوط بتن بايد در حدي باشد كه بتوان آن را با وسايل موجود و حداقل مقدار كار ،متراكم نمود و همچنين مخلوط از چسبندگي كافي برخوردار باشد تا در هنگام ريختن آن،جدا شدن سنگدانه ها باعث نا همگن شدن محصول نهايي نگردد.

در حالت سخت شده از خواص مهم بتن خوب،داشتن مقاومت فشاري رضايت بخش مي باشد…

استفاده از بتن براي ساخت قطعات تحت فشار مثل قوسها و ستونها بسيار مناسب است،اما مقاومت كششي كم بتن نياز به استفاده از عضو كششي (آرماتور)در آن را (در قطعاتي كه بطور كامل يا موضعي تحت كشش هستند)الزامي مي كند.

بتن و فولاد داراي ضريب انبساط حرارتي تقريبا يكساني مي باشند و در نتيجه در اثر تغييرات دما لغزش بين فولاد و بتن روي نمي دهد.

ساختمان بتن و تاثير چگونگي اجزاي آن:

تغيير در مقادير،جنس و مواد همراه و همين طور شرايط محيطي،محصولي با مشخصات متفاوت به دست مي دهد. تاثير انواع سيمان بر روي مقاومت بتن به مراتب زيادتر و مهم تر از مقدار آن در متر مكعب بتن مي باشد. گذشت زمان و تاثير رطوبت هوا بر سيمان ،كيفيت آن را تنزل مي دهد. استفاده ازسيمان فاسد شده ،مقاومت بتن را به شدت ساقط مي كند.

سيمان:

دانه هاي سنگي به كار رفته در سيمان تاثير اساسي بر روي تاب مكانيكي بتن مي گذارند از جمله مواردي كه بايستي در اين مورد در نظر گرفت عبارتند از:جنس دانه هاي سنگي -دانه بندي-شكل دانه ها – مواد همراه دانه ها-سرماي دانه ها و يخ زدگي در آنها

دانه هاي سخت و خشن اصطكاك بيشتري ايجاد مي كنند به اين منظور از سنگهاي شكسته ي گرانيت استفاده مي شود . سنگي كه در ساختن بتن مصرف مي شود بايد سالم باشد و پوسيده نباشد،آب جذب نكند و با آب تركيب ويا درآن حل نشود . درجه سختي آن كمتر از 3 نباشد. سنگهاي مصرف شده نبايد متخلخل باشند . كاربرد ماسه هاي سست همچون ماسه هاي شيستي و يا آهكي موجب تضعيف زياد بتن مي شود .

اثر سيمان بر مقاومت بتن:

با فرض ثابت نگه داشتن عوامل ديگر ،سيمان به سه طريق بر روي تاب بتن مؤثر است :

1- مقدار سيمان 2-نوع سيمان 3-كيفيت سيمان

كمترين سيماني كه در ساختن بتن مصرف مي شود بايد به اندازه اي باشد كه دو غاب آن رويه دانه هاي سنگي را اندود كند و بيشترين سيمان در ساختن بتن بايد به اندازه اي باشدكه نه تنها حالت اول را حفظ كند بلكه فضاهاي خالي استخوان بندي سنگي را هم پركند . با مصرف كمتر از حالت اول باعث عدم چسبندگي ميان دانه هاي سنگي و در نتيجه سقوط تاب مكانيكي قطعه مي شود و با مصرف بيشتر از حالت دوم ،بدون آنكه تاب قطعه بتني افزايش يابد،از صرفه اقتصادي كاسته شود.

با افزايش مقدار سيمان ،مقاومت فشاري و ضريب الاستيسته آن نيز افزايش مي يابد.

تاثير سنگدانه ها بر مقاومت بتن:

به مصالح سنگي مورد استفاده در ساختن بتن سنگدانه گفته مي شود كه تقريبا (3/4 حجم بتن) 60تا 70درصد حجم بتن را تشكيل مي دهد. دانه بندي سنگدانه ها بايد به صورتي باشد كه داراي استخوان بندي توپروداراي كمترين جاي خالي وبيشترين وزن فضايي شود.دانه بندي بايد خوب و پيوسته باشد.

شكل و بافت سطحي سنگدانه تاثير عمده اي برميزان آب لازم وكارايي ورواني بتن توليدي دارد .

دانه ها هر چه تيز گوشه تر←رواني بتن كمتر←←بافت خشن و ريزتر چسبندگي وپيوستگي بين آنها وخير سيمان را زياد مي كند . شكل دانه ها در كارايي بتن مؤثر است و بافت دانه در مقاومت بتن نقش دارد. اساس مقاومت سنگدانه ها بايد از مقاومت بتن بيشتر باشد .اين امر تنش هاي وارد بر سطح تماس يك سنگدانه است كه بسيار بيشتر از تنش فشاري وارده ميباشد .

در ساخت بتن بايد از شن وماسه رودخانه اي و شكسته استفاده شود.بزرگترين ابعاد63 ميلي متر در بتن پي وقطعات حجيم و حداكثر اندازه در بتن معمولي و در ساخت قطعات 22ميلي متر. مقدار روي و ذرات رسي همراه با ماسه ي طبيعي نبايد بيش از 3درصد حجم آن باشد.اين مقدار براي ماسه ي شكسته تا 10 درصد حجم آن مجاز است.

اگر خاك رس زياد باشد آب بتن را مي مكد و دوغاب خاك رس درست مي كند كه دور دانه هاي سنگي را اندود مي كند و مانع چسبيدن دوغاب سيمان به بدنه آن مي شود.←در نتيجه از تاب بتن كاسته مي شود. نمكهاي گوناگون نيز به بتن آسيب مي رساند و از تاب آن مي كاهند. ← قبل از مصرف بايد دانه هاي سنگي را با آب تميز به خوبي شست. قلياها،سنگ هاي گوگردي و اجسام نباتي و آلي نيز باعث اختلال در خودگيري بتن مي شود.

دانه هاي سنگي يخ زده را بايستي پيش از مصرف گرم نمود تا قابل مصرف شوند.

در نتيجه:

بايد در نظر داشت كه قبل از مصرف شن و ماسه،بايد آن ها را كاملا شست تا گرد و خاك و ساير مواد خارجي داخل آنها از بين برود.هر چقدر شن و ماسه ي مصرفي در بتن از مواد خارجي تميز تر باشد مقاومت بتن حاصل بيشتر خواهد بود. ماسه ممكن است از نوع شكسته باشد كه احتياجي به شستن ندارد و در غير اينصورت از زمينهاي ماسه اي استفاده مي كنند كه معمولا داراي مقداري خاك و گل و احيانا شاخ و برگ درختان خواهد بود. اينگونه ماسه ها را بايد در آب روان شستشو داد تا خاك و گل آن جدا شود و ماسه ي مرغوب بدست آيد.اين نوع ماسه را اصطلاحا (ماسه شسته)مي گويند.

نوع ديگر ماسه همانطور كه قبلا ذكر شد ماسه از سنگ شكسته مي باشد و آن بدين صورت بدست مي آيد كه سنگهارا در كارخانه توسط ماشينهاي مخصوص سنگ خردكني به قطر هاي مورد لزوم خرد مي كنند و چون عاري از موادي نظير خاك و گل و شاخ و برگ گياهان مي باشد احتياجي به شستن ندارد.قطر دانه هاي ماسه براي سوختن بتن معمولا از 5 تا 6 ميلي متر تجاوز نميكند. شن مورد استفاده براي ساختن بتن را اصطلاحا (شن بادامي)مي گويند.شن هارا قبل از استفاده بايد از غربالهاي بزرگ(سرند)عبور داد.قطر سوراخ هاي غربالها معمولا از6 تا 12 ميلي متر تجاوز نمي كند.مقدار شن و ماسه اي كه در بتن استفاده مي شود در حدود 60 تا 70 درصد وزن بتن را تشكيل مي دهد.

آب مخلوط در بتن:

آب در تهيه ي بتن به صورت آب مخلوط در بتن و پس از بتن ريزي براي عمل آوردن بتن استفاده مي شود. ناخالصي هاي موجود در آب مخلوط ممكن است در گيرش سيمان اثر گذاشته و ايجاد اختلال كند.←اثر بر مقاومت بتن و يا سبب بروز لكه هايي در سطح بتن و حتي زنگ زدگي ميلگردها شود.

آب مخلوط بتن بايستي قابل آشاميدن و بدون بو و PHآن بين 6 تا 8 و بدون طعم شوري باشد.

وجود جلبك در آب مخلوط بتن باعث ايجاد حباب هوا در بتن و در نتيجه كاهش مقاومت آن مي گردد.استفاده از آب دريا در صورت اضطرار براي اختلاط بتن بدون ميلگرد در صورت اعمال پيش بيني هاي لازم مشكل زيادي فراهم نمي كند.

استفاده از فاضلاب صنعتي باعث كاهش مقاومت فشاري بتن مي شود و آن هايي كه داراي فاضلاب معمولي باشند چنانچه در يك سيستم تصفيه به خوبي رقيق شوند اثر قابل توجهي بر روي بتن ندارند.

آب براي عمل آوردن بتن:

عمل آوردن شامل اقداماتي براي تكميل و پيشرفت هيدراتاسيون سيمان مي باشد. بنا بر اين به منظور افزايش مقاومت بتن ، مورد استفاده قرار گرفته است.

تاثير آب بر مقاومت بتن:

هر چه بتن غليظ تر باشد و دانه ها ي مصالح سنگي درشت تر و نمناك تر باشد و همچنين سطح دانه ها صاف تر و شكل آن ها كره اي تر و محيط مرطوبتر و كم بادتر و مقدار سيمان مورد مصرف كمتر باشد ، مقدار آب لازم براي ساختن بتن كمتر است.

ايده آل اين است كه مقدار آب مخلوط را تا حداقل ممكن پايين بياوريم.

براي بتن معمولي مقدار آب بايد بين 42 تا 56 ليتر در هر 100 كيلوگرم باشد.

تغيير ميزان آب حالات زير را بوجود مي آورد:

1-بتن سفت:بتن دانه دانه است و براي متراكم كردن آن بايد آن را كوبيد يا به سختي لرزاند←ساخت بلوك بتني

2_ بتن خميري سفت: هنگام ريختن مانند عسل است← مصرف در بتن مسلح

3_بتن شل: بيشتر در بتن هاي محافظتي ( اطراف ستون هاي فلزي و غيره) مصرف مي شود.

براي اندازه گيري ميزان مورد نياز آب مصرفي در بتن ، آزمايش وارفتگي يا اسلامپ slump را با ظرف مخروطي شكل انجام مي دهند.

خواص بتن:

1_ خواص ظاهري : رنگ خاكستري، بدون شكل و به سادگي به شكل قالب در مي آيد ، بدون بافت و بدون بو

2_ خواص فيزيكي: وزن فضايي: وزن بتن بيشتر به نوع دانه هاي آن و تراكم قطعه دارد.

هر چه دانه ها سبك تر ← قطعه سبك تر و تاب مكانيكي كمتر و دامنه ي وزن فضايي بين 300 ت 5000 هزار كيلوگرم بر متر مكعب است.

تخلخل در بتن: ميزان تخلخل بين 8 تا 25 درصد در نظر گرفته مي شود. با بالا رفتن تخلخل ،قطعه ي بتني خواصي همچون مقاومت در برابر يخبندان و نيرو را از دست مي دهد و ضريب هدايت حرارتي را كاهش مي دهد.

يخ زدن: همان طو كه درجه ي حرارت بتن سخت كه با آب اشباع شده است ، كم مي شود آب موجود در منافذ موئين خمير سيمان به طرز مشابهي با يخ زدن در لوله هاي موئين سنگ ها ، يخ مي زند و بتن منبسط مي شود . در يخ زدن مجدد بتن انبساط بيشتري رخ مي دهد و لذا اثرات دوره هاي مكرر يخ زدن و آب شدن ، تجمعي خواهد بود .

وقتي مقدار فشار منبسط كننده در بتن از مقاومت كششي آن تجاوز نمايد ، بتن خسارت خواهد ديد و ميزان خسارت از پوسته شدن سطحي تا از هم پاشيدگي كامل متغير است .

3_ خواص مكانيكي: مقاومت فشاري: نشان دهنده ي مرغوبيت بتن است. ميزان آن به وسيله ي آزمايش فشاري روي نمونه هاي استوانه اي- مكعبي و مكعب مستطيلي انجام مي شود . حد مقاومت موقعي است كه نمونه خرد و از هم گسيخته شود . معمولا مقاومت بتن پس از 28 روز ملاك محاسبات قرار مي گيرد . مقاومت فشاري با بالا رفتن سن بتن افزايش مي يابد.

مقاومت كششي : مقاومت كششي بتن بسيار كم و مقدار آن در حدود 110 تا 120 مي باشد . در بتن مسلح وجود فولاد مانع از تقليل حجم بتن در اثر انقباض ناشي از خود گيري مي شود در اثر انقباض دوران خود گيري ترك هاي ريز در بتن ايجاد مي شود كه خود باعث خواهد شد تا مقاومت كششي به 0 برسد.

مقاومت برشي : مقدار آن 1.5 تا 2 برابر مقاومت كششي مقطع بتني است.

3_ خواص مكانيكي: مقاومت فشاري: نشان دهنده ي مرغوبيت بتن است. ميزان آن به وسيله ي آزمايش فشاري روي نمونه هاي استوانه اي- مكعبي و مكعب مستطيلي انجام مي شود . حد مقاومت موقعي است كه نمونه خرد و از هم گسيخته شود . معمولا مقاومت بتن پس از 28 روز ملاك محاسبات قرار مي گيرد . مقاومت فشاري با بالا رفتن سن بتن افزايش مي يابد.

مقاومت كششي : مقاومت كششي بتن بسيار كم و مقدار آن در حدود 110 تا 120 مي باشد . در بتن مسلح وجود فولاد مانع از تقليل حجم بتن در اثر انقباض ناشي از خود گيري مي شود در اثر انقباض دوران خود گيري ترك هاي ريز در بتن ايجاد مي شود كه خود باعث خواهد شد تا مقاومت كششي به 0 برسد.

مقاومت برشي : مقدار آن 1.5 تا 2 برابر مقاومت كششي مقطع بتني است.

كارآيي و رواني بتن:

كار آيي و رواني بتن تازه بايد بصورتي باشد كه آن را به آساني و بدون خطر جدايي ذرات بتن از يكديگر حمل و در قالبها ريخته و متراكم و پرداخت كرد.

كلمه ي كارآيي،به سهولت در ريختن بتن تازه،قابليت تراكم آن در قالب و سهولت در پرداخت سطح بتن اتلاق مي شود.كارآيي بتن تازه به عوامل مختلفي از جمله:ميزان آب،نوع سنگدانه ها،دانه بندي آنها،نسبت سنگدانه به سيمان،وجود افزودني ها و ريزي گرد سيمان بستگي دارد. مهمترين عامل در كارآيي بتن ميزان آب است.با اضافه كردن آب اصطكاك بين دانه ها كاهش مي يابد.

از عوامل ديگر موثر در كارآيي بتن زمان و درجه حرارت محيط است. با افزايش آب كارآيي و رواني بتن تازه افزايش يافته ولي مقاومت فشاري بتن سخت شده كاهش مي يابد.از عوامل ديگر در كارآيي بتن مدت زمان ساخت،حمل و ريختن آن است.

بتن سازي:

مدت مخلوط شدن در بتن نيز حداقل دو دقيقه مي باشد و پس از حداكثر 20دقيقه كه از ساختن بتن مي گذرد(اين ميزان بر حسب نوع بتن و شرايط محيطي و نوع ساختمان متغير است)بايستي بتن را در قالب هاي مربوطه ريخت.

مدت اختلاط بتن از لحظه اي كه آب وارد منبع بتن ساز مي گردد براي تا ظرفيت يك متر مكعب دو دقيقه و براي دستگاههاي بزرگتر به ازاي هر متر مكعب اضافه 15ثانيه به مدت اختلاط اضافه مي شود.

بتن ريزي:

اختلاف ارتفاع بين وسيله ي حمل بتن و درون قالب نبايستي بيش از يك متر باشد.زيرا اختلاف زياد(بيش از يك متر)باعث جدايي دانه هاي بتن از يكديگر مي شود و اختلاف بتن از بين مي رود.در اين حالت دانه هاي درشت ته نشين مي شوند.يكي از راههاي جلوگيري از اين مساله پايين آوردن ميزان آب است. شيب ناودان كه براي ريختن بتن استفاده مي شود نبايستي از 45 درجه تجاوز كند و طول آن نبايد بيش از 3متر باشد چون باعث از بين رفتن يكنواختي اختلاط بتن و جدا شدن دوغاب سيمان مي گردد. افزايش سرما از سخت شدن محصولات سيماني جلوگيري مي كند و افزايش حرارت و فشار فعل و انفعالات شيميايي را سرعت مي بخشد. بتن ريزي در دماي كمتر از 5درجه ي سانتي گراد نبايد انجام شود. براي تهيه ي بتن در درجه حرارت زير صفر ابتدا بايد قطعات يخ و مصالح يخ زده سنگي را تا 15 درجه و يا آب را تا 60 درجه سانتي گراد گرم نمود. تغيير سريع دماي سطح بتن پس از اتمام دوران حفاظت،باعث ايجاد ترك در سطوح خارجي خواهد شد.لذا بايد در طول حداقل 24 ساعت اوليه پس از اتمام بتن ريزي از آن محافظت كرد.

تراكم بتن: پس از بتن ريزي،مرحله ي تخليه ي هوا بلافاصله آغاز مي گردد.بوسيله ي وسايل مكانيكي و غير مكانيكي.

روش دستي:كوبيدن به وسيله ي ميله و يا ضربه زدن به قالب.

روش مكانيكي:استفاده از ويبراتور يا كوبيدن با پرسهاي مخصوص يا لرزاندن و مكيدن هواي داخل بتن.

با لرزاندن،دانه هاي درشت سنگ در جوار يكديگر جابجا شده دانه هاي ريز جاي خالي ميان دانه هاي درشت را پر مي كنند و هواي درون بتن بالا مي آيد و به شكل كف ريز دانه رو مي زند.(شير بتن)

كم زدن ويبراتور باعث مي شود كه دانه ها خوب داخل يكديگر نشوند و در نتيجه بتن پوك خواهد شد.

زياد زدن ويبراتور باعث جدا شدن دوغاب سيمان از دانه ها مي شود.

ميزان ويبره بتن معمولي با ويبراتور معمولي نيم تا يك دقيقه است.

عمل آوردن بتن: فرايندي كه طي آن از افت رطوبت بتن جلوگيري مي شود و دماي بتن در وضعيت رضايت بخش حفظ مي شود.

عمل آوردن بتن تاثير زيادي بر ويژگي هاي بتن سخت شده دارد از جمله:

كاهش نفوذ پذيري،مقاومت در برابر يخ زدن و آب شدن.

عمل آوردن بايد بلافاصله پس از تراكم بتن آغاز شود.

نگهداري از بتن:

وقتي بتن شروع به عمل خودگيري نمود بايد آن را در برابر سوانح مصنوعي و عوامل جوي و طبيعي حفظ نمود.تابش آفتاب باعث از دست رفتن آب و در نتيجه سوختن بتن مي شود.جريان شديد هوا سوختن بتن را تشديد مي كند. وجود سرما و يخبندان قبل از سخت شدن بتن باعث جلوگيري از سرعت خودگيري و ازدياد حجم آب باعث پوك شدن محصول مي شود.نماي بتن پوسته پوسته شده و ظاهر كرمو بخود مي گيرد.وارد آمدن ضربه به قالب نيز براي بتن مضر است. براي جلوگيري از سوختن بتن براي مدت يك هفته و بيشتر(بسته به شرايط جوي)سطح آن را مرطوب نگه مي دارد و براي جلوگيري از اثر خشكي هوا آنرا با روكش پلاستيكي مي پوشانند. بارندگي شديد بر روي سطح بتني خشك نشده باعث آبله ور شدن و كرمو شدن سطح آن مي شود.←استفاده از پوشش ماسه اي روي بتن .در هواي خيلي سرد بايستي مدت هفت روز روي بتن آب گرم ريخت و يا از سيمان مخصوص استفاده كرد.

قالب بندي: از جنس چوب يا فلز و يا مصالح پلاستيكي سخت.

چوب از نوع روسي،اطريشي و يا جنگلي ايراني-كاملا خشك و حداقل ضخامت 25ميلي متر باشد.

تخته هاي قالب بندي را بايد به حد لازم چرب نگه داشت تا از انقباض آن جلوگيري شود.قبل از ريختن بتن قالب ها را با روغن مخصوص چرب مي كنند تا بتن سخت شده به آساني از قالب جدا شود.

باز كردن قالب: باز كردن قالب ها بستگي تام به نوع سيمان،تاب و شكل بتن ساخته شده،جاي قطعه در ساختمان و گرماي هوا در هنگام خود گيري دارد.(قالب ديوار ها و ستون ها زودتر از سقف ها باز ميشود.)

انواع بتن: بتن سبك:تشكيل شده از دانه هاي سبك با مقدار زيادي هوا و گازهاي ديگر(وزن فضايي 300 تا 1600kg/m3) بتن سنگين:تشكيل شده از دانه هاي سنگين و حجيم متراكم(وزن فضايي1800 تا 5000) از بتن سبك براي ايزولاسيون حرارتي،شيب بندي و قطعات سبك بتني براي بار گذاري كم و جدا كردن فضاها. از بتن سنگين براي كف سازي،پي،بتن مسلح

افزودني هاي بتن: براي تغيير برخي خواص سيمان هاي معمولي و بتن،آنرا با يك ماده افزودني تركيب مي كنند.

افزودني هاي تسريع كننده:سخت شدن بتن را تسريع ميكند موقع بتن ريزي در هواي سرد و يا وقتي مجبور به انجام كارهاي تعميراتي هستيم بوسيله ي افزودن كلر و كلسيم باعث خوردگي شديد فولاد مي شود.

افزودني هاي كند گير كننده: در گيرش خمير سيمان تاخير ايجاد مي كند بتن ريزي در هواي گرم براكس و مواد قندي

افزودني هاي كاهنده آب:براي كاهش نسبت آب به سيمان با حفظ كارآيي و مقاومت براي افزايش كارآيي با حفظ نسبت آب به سيمان و بنا بر اين سادگي بتن ريزي در قالب هايي با آرماتورهاي انبوه و موقعيت هاي غير قابل دسترسي براي كاهش مصرف سيمان با حفظ كارآيي و در نتيجه كاهش حرارت ناشي از هيدراتاسيون

افزودني هاي حباب ساز:باعث مي شوند حباب هاي هوا بطور يكنواخت در سراسر خمير سيمان ايجاد شود كه در صورت ريز بودن و از هم جدا بودن حبابها به مقدار زيادي دوام بتن را در برابر يخ زدن هاي متوالي و آب شدن هاي مكرر بهبود مي بخشد. حباب هاي هوا باعث آب بندي و نفوذ نا پذيري بيشتر بتن و افزايش كارآيي آن مي شود .

افزودني هاي معدني:پوزولان طبيعي و خاكستر بادي كمك در كاهش درجه حرارت داخلي بتن

ساير افزودني ها:مثل افزودني هاي چسبنده امولسيون هاي پليمري ‹‹لاستيك خام ›› باعث افزايش چسبندگي بتن تازه به بتن سخت مي شود در كار هاي تعميراتي .

خرید آنلاین:

حجم فایل: 7 مگابایت

در پایان خرید ، لینک دانلود فایل نمایش داده می شود و به ایمیل شما ارسال خواهد شد. راهنمای خرید و دانلود فایل

خوب بود